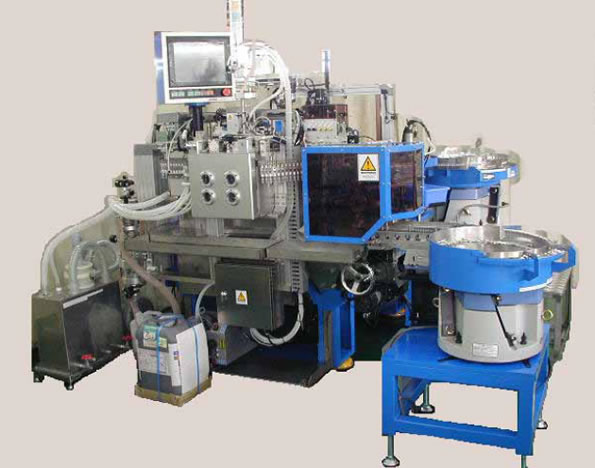

FTO-3050

概要

- 1)サイズ

- Φ10.0×12 L~Φ20×50 L

- 2)生産能力

- Φ10&12.5 約1.3秒/個

Φ16 約1.5秒/個

Φ18 約1.6秒/個

Φ20 約1.7秒/個

- 3)

- サイズ交換時間の短縮。

変更時間は従来機を大幅に下回る4時間位を目標に掲げ開発を致しました。

サイズ別部品(ユニット化)の交換に再現性をもたせる事によりΦ寸、L寸の変更を、短時間で行えます。 - 4)

- メインテーブルにもインデックスを採用致しました。(ケースコレットチャックは10個)

- 5)

- 含浸槽内液面をサーボモータで制御。

素子の容積に影響される事なく、サーボモータによる液面制御により常に最適な液面を管理します。

- 6)

- 素子吊るしベルト送りをサーボモータで制御。

素子を供給するベルトの送りを、サーボモータで制御する事により安定した素子の搬送を行えます。 - 7)

- ゴム穴の位置決めをCCDカメラで検出。

ゴム穴をCCDカメラで検出し、サーボモータで位置決めを行います。

CCDカメラによりゴム穴の不良(穴無、穴詰り)なども検出でき、より高い精度で安定してゴムの供給をはる事ができました。 - 8)

- チューブカット寸法をサーボモータで制御。

チューブのカット寸法(実寸)を操作パネルより入力する事ができます。 - 9)

- シーケンサ制御。

従来のマイコン制御からシーケンサ制御にすることにより、ニーズに合った管理と対応が行えます。 - 10)

- 高速で且つ安定稼動、操作性、メンテナンス性に優れており又、隣接しているサイズΦ16とΦ18は特に有利で短時間にサイズ変更が出来る為に生産性の向上に寄与が出来ます。

※尚、本機の外観及び仕様は、改善・改良のために変更することがあります。